Bruselj, Belgija, 23. November 2007 – Goodyear širi svoj program pnevmatik Duraseal, ki so se izkazale za zelo zanimive za tovorne prevoznike, katerih vozila se uporabljajo v pogojih z veliko možnostjo predrtja tekalne plasti pnevmatike. Tehnologija Duraseal je za pnevmatike Goodyear Omnitrac za kombinirane prevoze edinstvenega pomena in predstavlja del koncepta Goodyearjeve tehnologije, t.i. Max Technology. Ta edinstvena tehnologija, ki jo je Goodyear tudi patentiral, po zaslugi vgrajenega tesnilnega sredstva preprečuje uhajanje zraka, če v tekalno plast prodre tujek s premerom do 6 mm.

Bruselj, Belgija, 23. November 2007 – Goodyear širi svoj program pnevmatik Duraseal, ki so se izkazale za zelo zanimive za tovorne prevoznike, katerih vozila se uporabljajo v pogojih z veliko možnostjo predrtja tekalne plasti pnevmatike. Tehnologija Duraseal je za pnevmatike Goodyear Omnitrac za kombinirane prevoze edinstvenega pomena in predstavlja del koncepta Goodyearjeve tehnologije, t.i. Max Technology. Ta edinstvena tehnologija, ki jo je Goodyear tudi patentiral, po zaslugi vgrajenega tesnilnega sredstva preprečuje uhajanje zraka, če v tekalno plast prodre tujek s premerom do 6 mm.

Te pnevmatike so bile prvotno na voljo kot prva oprema na vozilih Renault Kerax, zlasti za gradbeništvo in odvoz odpadkov, sedaj pa so v več dimenzijah splošno na voljo tudi kot nadomestne pnevmatike. Program pnevmatik Goodyear Omnitrac je namenjen vozilom za kombinirane prevoze, ki se uporabljajo tako za cestno kot na neutrjeni podlagi, na primer na gradbiščih in v kamnolomih. V takšnih pogojih so pnevmatike izpostavljene veliki nevarnosti, da pride do predrtja, kar pomeni drage zastoje in menjavo pnevmatik zaradi vožnje s prenizkim polnilnim tlakom. Prvotno je bila ta serija na voljo samo v dimenziji 13R22.5, in sicer kot Omnitrac MSS, pnevmatika za vodilno os tovornjakov za kombinirane prevoze, in kot Omnitrac MSD, pnevmatika za pogonsko os tovornjakov za kombinirane prevoze, danes pa zajema še 315/80R22.5 Omnitrac MSS in Omnitrac MSD ter 385/65R22.5 Omnitrac MSS.

Tehnologija Goodyear Max zajema še AirMax, FuelMax in KMax. Vse tri predstavljajo dragocene prednosti za prevoznika in okolje ter so značilne za Goodyearjevo novo generacijo tovornih pnevmatik. Tehnologija Duraseal je namenjena pnevmatikam za kombinirane vožnje, in prav tako pomeni prednost za prevoznika in okolje. Pnevmatike Omnitrac se odlikujejo po robustni zgradbi kordnega ogrodja, kar zmanjšuje možnost poškodb. Tekalna plast v veliki meri preprečuje zadrževanje kamenja v kanalih in zagotavlja odličen oprijem na spolzki in neutrjeni podlagi. Tehnologija Duraseal se navedenim pnevmatikam, ki se v prvi vrsti uporabljajo za prekucnike, mešalnike za beton in tovornjake za odvoz smeti, odlično prilega.

Tehnologija s povečano trpežnostjo kordnega ogrodja ECD (Enhanced Carcass Durability) je še ena značilnost pnevmatik Omnitrac. Zajema korozijsko odporno zgornjo plast, ki varuje močne jeklene pasove in preprečuje vstop vlage v kordno ogrodje, ojačani boki, odporni na udarce, pa pnevmatiko dodatno varujejo pred številnimi nevarnostmi poškodb, ki jih predstavlja terenska vožnja, ter povečujejo možnost obnavljanja.

V začetku tega leta je bila zmogljivost pnevmatik Duraseal izpostavljena skrajni preizkušnji. Dva Renaultova tovornjaka Kerax 6×6, opremljena s pnevmatikami Duraseal, sta na rallyju Dakar kot servisni vozili prevozila okrog 20.000 km. Na poti, ki se je začela v Lizboni, sta prečkala Saharo in brez vsakršnega problema prispela v Dakar.

»Stranke, ki uporabljajo pnevmatike Duraseal, so osupli nad udarci, ki jih te pnevmatike prenesejo glede na klasične pnevmatike, ter nad velikim zmanjšanjem časa zastojev vozil zaradi okvar. Pnevmatike Duraseal so zanimive tudi zaradi tega, ker se jih lahko običajno obnavlja, ne da bi to vplivalo na učinkovitost tesnilnega sredstva. Razpon pnevmatik s tehnologijo Duraseal, ki so trenutno na voljo, zajema vse popularne dimenzije za kombinirano vožnjo,« je povedal Henry Johnson, podpredsednik za področje komercialnih pnevmatik Goodyearjevih podjetij v Evropi.

Kako deluje Duraseal

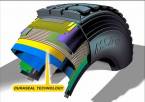

Pnevmatike Duraseal imajo v paketu tekalne plasti dodatno plast. Le-ta je izdelana iz posebne rumene gumene zmesi, podobne gelu, ki ob vdoru tujka, kot je na primer žebelj, steče v vdrtino in ustvari nepredušno tesnjenje. Zatesni lahko do 6,0 mm veliko predrto površino v tekalni plasti, in to spet in spet, ne da bi bilo treba pnevmatiko popravljati ali dodajati tesnilno sredstvo. Če tujek, ki je povzročil predrtje, odstranimo, tesnilno sredstvo steče v luknjo. Tehnologija Duraseal voznikom omogoča, da po predrtju tekalne plasti vozijo še naprej, pnevmatiko pa lahko uporabljajo, dokler ne gre v popravilo ali na obnavljanje. Kot primer naj navedemo, da je Goodyearjeva pnevmatika za kombinirano vožnjo utrpela 51prebodov, ne da bi prišlo do padca tlaka.

Tehnologija Duraseal se je dejansko rodila med razvojem pnevmatik za konceptna vozila, in sicer na vozilu na električni pogon. Proizvajalec je dal prednost Goodyearjevim pnevmatikam s tesnilnim sredstvom pred tekočimi tesnilnimi sredstvi, ki se včasih uporabljajo za začasno krpanje predrtih mest v pnevmatiki. Tekoča tesnilna sredstva se črpajo skozi ventil, rezultati pa so mešani. Poleg tega, da zahtevajo ob popravilu temeljito čiščenje, se morata pnevmatika in tesnilno sredstvo vrteti, da se prebodeno mesto zatesni, sicer tekočina kot brozga pristane na dnu pnevmatike.

Tekoča tesnilna sredstva predstavljajo tudi probleme uravnoteženosti pnevmatike, ki jih s tehnologijo Duraseal ne poznamo, saj je tesnilno sredstvo že fizično vgrajeno v pnevmatiko. Pred petimi leti so Goodyearjevi inženirji ponovno začeli delati na tesnilnih sredstvih za pnevmatike, tokrat za tovorne. Tržne raziskave so pokazale, da morajo lastniki voznih parkov tovornjakov za odvoz smeti in gradbeništvo vse čas popravljati in menjati predrte pnevmatike, kar ima za posledico visoke stroške in zastoj opreme. Goodyear je začel trdo delati, da bi rešil ta drag problem. Duraseal, kot plast v zgradbi pnevmatike, reagira med vulkanizacijo drugače od drugih zmesi. Večina zmesi pri dovajanju toplote otrdi. Duraseal pa med vulkanizacijo postane kot nekakšen žvečilni gumi.

Tehnologija Duraseal nima nikakršnega vpliva na obnovljivost pnevmatike. Je brez topil in nevnetljiv, tako da med obnavljanjem ne more priti v komori do ognja, ko pa se pnevmatika obrabi in jo je treba obnoviti, ga ni treba odstraniti.